Техническая статья КБРС:01 — апрель 2016, редакция 1

Об угловых энкодерах

Первичными информационными элементами системы управления любой роботизированной системы являются датчики, служащие для связи объектов управления с вычислительными устройствами. Энкодеры — это датчики линейных или угловых перемещений. Энкодеры преобразуют перемещение задающего элемента (оптической или магнитной шкалы, диэлектрического кольца, печатной обмотки и др.) в цифровой код.

Энкодеры классифицируют на инкрементные и абсолютные. Инкрементные, или инкрементальные, энкодеры также называют энкодерами приращений или накапливающими энкодерами. Такие датчики осуществляют последовательный счет единичных приращений (инкрементов). В случае отключения питания счет обнуляется, как и информация о совершенном перемещении. Этого недостатка лишены абсолютные энкодеры, которые также называют энкодерами считывания в силу того, что они считывают однозначную информацию о положении задающего элемента. Но абсолютные энкодеры проигрывают инкрементным в быстродействии, часто — в точности, энергопотреблении, а также в стоимости, т. к. они значительно сложнее в реализации.

Несмотря на эти недостатки, абсолютные энкодеры незаменимы в особо ответственных системах, таких как медицинские роботы [1], системы управления вооружением, аэрокосмическая робототехника и др., в которых недопустима потеря информации об положении исполнительного механизма при сбоях питания.

В зависимости от используемого физического принципа различают контактные (электромеханические), индуктивные (электромагнитные), емкостные, оптические (фотоэлектрические, лазерные и дифракционные) и магнитные энкодеры. Причём из перечисленных типов наибольшее распространение получили оптические энкодеры, имеющие самую высокую точность и быстродействие.

При применении энкодеров в робототехнике к ним особенно предъявляются такие требования, как малая масса, низкое потребление энергии. Разрабатывая мобильные роботизированные системы, инженеры стремятся уменьшить массу всей системы, т.к. большая масса требует больше энергии как при локомоции, так и при транспортировке робота. Требования к низкому потреблению — вторая важная проблема, особенно, в тех случаях, когда затруднена замена батарей или имеются факторы, ограничивающие их подзарядку. Это, например, особенно актуально при построении роверов, заряжающихся от солнечных элементов, или экзоскелетов, имеющих ограниченный объем заряда аккумуляторных батарей.

В таких системах емкостные энкодеры, использующиеся в качестве абсолютных датчиков перемещений, имеют существенные преимущества перед оптическими:

- существенно более низкая масса;

- существенно меньше габаритные размеры;

- существенно ниже энергопотребление;

- выше стойкость к механическим воздействиям;

- выше надёжность, т. к. в отличие от оптических, в емкостных энкодерах не применяются излучающие диоды, подверженные деградации во времени;

- более гибкая возможность адаптации конструкции энкодера для сопряжения с изделием заказчика;

- ниже стоимость.

Применение емкостных энкодеров в безредукторных приводах

В последнее время всё большую популярность у разработчиков роботизированных систем и изделий мехатроники приобретают безредукторные прямые приводы (direct drive). Крутящий момент в таких приводах передаётся непосредственно от двигателю к выходному валу.

Конструктивно прямые приводы чаще всего имеют полый вал с большим внутренним отверстием, через которое пропускается кабели и фидеры системы. Такая конструкция является одним из главных преимуществ прямых приводов, наряду с отличными динамическими характеристиками.

На иллюстрации 1 (справа) представлена типичная конструкция вращающегося узла с прямым приводом [2]. В такой системе очевидны все преимущества емкостных энкодеров по сравнению с оптическими — компактные емкостные бесподшипниковые энкодеры без необходимости использования дополнительных соединительных компенсационных муфт и защитных уплотнений идеально интегрируются в конструкцию привода.

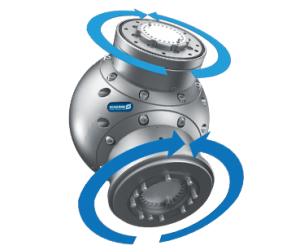

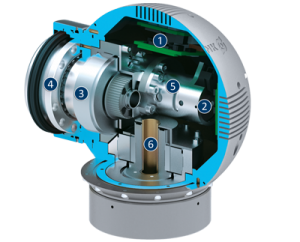

Для примера реального применения энкодера на иллюстрации 2 представлен шарнир индустриального робота-манипулятора, а на иллюстрации 3 — его конструкция [3].

Иллюстрация 2 — Шарнир индустриального манипулятора фирмы Schunk

Емкостные энкодеры весьма просто монтируются на приводе. При этом они обеспечивают точное позиционирование и высокие динамические характеристики системы, имеют малый вес, небольшие габариты, низкое потребление, высокую надёжность и высокую стойкость к воздействию повышенной и пониженной температуры, механических ударов, вибрации, влажности, электромагнитному излучению, радиочастотным помехам.

Литература

[1] P. Gomes. Medical Robotics: Minimally Invasive Surgery. — Elsevier, 2012. — P. 326.

[2] G. Liu, Y. Liu, H. Zhang, X. Gao, J. Yuan, W. Zheng. The Kapvik Robotic Mast: An Innovative Onboard Robotic Arm for Planetary Exploration Rovers// IEEE Robotics & Automation Magazine. — 2015. — Pp. 34 – 44.

[3] Powerball Lightweight Arm. http://mobile.schunk-microsite.com.